编码器轴承更换 (编码器轴承更换方法)

由於伺服电机拆卸时未作严格机械定位,所以开机后机电失同步(指伺服电机尾部编码器反馈定位电信号与机械定位一致)。

重校机电行程同步勿定位超前和滞后,最简单机械方法是卸电机输出端耦合器,手空盘机械齿轮顺时针或逆时针若干定位滞后或超前误差(操作前做好定位变化误差量,准备不断修正)然后再耦合器连接通电试运行看定位变化量。

若控制屏操作可重校该工轴编码器从头到尾全行程与机械行程吻合那就校电气同步更快捷了。

伺服电机更换轴承注意事项

在伺服电机更换轴承时,需要注意以下事项:

三菱伺服电机编码器怎么更换,如何调试零位?

三菱编码器大都是复合型编码器,输出数据主要分为两部分。

一组与驱动的负载位置有关,所以更换了编码器后负载装置就必需复位(系统位置归绝对零点)。

另一组与伺服电机的磁极位置有关,第一次调试系统时驱动器会读取这组数据并根据这组数据算出电机电极的实际位置记录在驱动器中,才能驱动伺服电机,换了编码器磁极位置不一样了,三菱电机就不能驱动,需从新学磁极位置,前面那位所说的不停转动编码器外壳直到电机转起来就是这个过程。

只是这种方法不精确,容易造成系统运行不稳定。

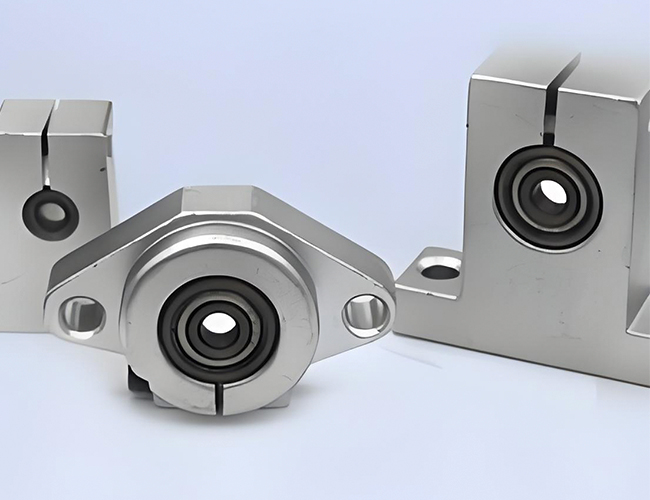

三菱伺服电机编码器轴与机器的连接,应使用柔性连接器。

在轴上装连接器时,不要硬压入。

即使使用连接器,因安装不良,也有可能给轴加上比允许负荷还大的负荷,或造成拨芯现象,要特别注意。

不要将编码器进行拆解,这样做将有损防油和防滴性能。

防滴型产品不宜长期浸在水、表面有水、油时应擦拭干净。

轴承寿命与使用条件有关,受轴承荷重的影响特别大。

如轴承负荷比规定荷重小,可大大延长轴承寿命。

振动加在编码器上的振动,往往会成为误脉冲发生的原因。

三菱编码器每转发生的脉冲数越多,旋转槽圆盘的槽孔间隔越窄,越易受到振动的影响。

在低速旋转或停止时,加在轴或本体上的振动使旋转槽圆盘抖动,可能会发生误脉冲。

对位麻烦是三菱伺服编码器维修和更换的技术难点,由于三菱伺服电机厂家为了技术保密和防止竞争对手仿制它们的产品,都不公开伺服编码器的磁极原点对位原理,三菱伺服编码器对位原理都不一样,这样给伺服编码器维修带来麻烦,一般采用跟一台好的编码器比较的方法进行对比,这样对一般维修公司是一种大的挑战,维修过程不再是传统的万用表能够解决问题了,需要采用数据域的维修理念来进行。

修理过程中不要轻易拆开编码器的码盘和电路,不然可能好的东西都被搞坏了,因为这个属于易坏。

当然也可以找凌科自动化公司解决,他们研究出一套专业调试三菱编码器的测试台,轻松解决,可是价格不低,如果找他们维修就很便宜了,也都找他们处理。

伺服电机更换轴承注意事项

在更换伺服电机轴承时,

在打开后盖之前,使用记号笔在轴、电机外壳、编码器活动底座以及编码器活动底座与电机外壳的定位圈上标记定位线,确保拆卸和安装的准确性。

接下来,松开编码器底座与电机之间的固定螺丝,旋开编码器与轴的连接螺丝。

对于圆锥形连接轴,由于连接处较为紧密,可以借助锤子和厚螺丝刀进行操作。

螺丝刀插入时要确保位置正确,以免损坏编码器。

操作时需注意力度,以防编码器掉落摔坏。

拆下编码器后,可以按照常规电机的方法拆卸电机的两个端盖。

然后旋掉两端各四个固紧螺丝。

使用锤子轻轻敲击端盖,将其拆下。

对于后盖,可以采用撞击前轴端面的方式,使其产生裂缝,从而更容易取出。

需要注意的是,转子具有强大的磁性,取出时需要较大的力气。

在固定电机主体于台虎钳上后,可以使用全力拉出转子。

操作时切忌中途停止,以免被再次吸入电机,造成手指受伤。

在拆卸过程中,如果用户不了解伺服电机的内部结构,直接用锤子敲击电机,可能会导致轴承被更换,但电机报废。

这是因为编码器内部有一个玻璃制成的光电码盘,受到锤子冲击后会碎裂。

完成以上步骤后,使用拉马取出损坏的轴承,并更换同型号、同尺寸的新轴承。

接着,将定子装回电机,按照拆卸顺序反向装好电机端盖,并重新安装皮带轮。

按照记号笔标记的定位线,将编码器重新装回原位。

确保所有部件都已正确安装,然后进行电机的初步检查,以确认更换过程没有出现错误。