轴承制作过程,轴承制作方法

来源:轴承百科 发布时间:2025-06-26 09:01:15 阅读:1151次

摘要 —— 轴承制作过程是机械制造领域中的重要工艺,其质量直接影响着机械设备的运行效率和寿命。下面,轴承的制作从原材料的选择开始。轴承通常采用

轴承制作过程是机械制造领域中的重要工艺,其质量直接影响着机械设备的运行效率和寿命。下面,

轴承的制作从原材料的选择开始。轴承通常采用高品质的钢材或合金钢,以确保其具备良好的耐磨性、抗腐蚀性以及承载能力。常见的材料有高碳铬轴承钢(GCr15)和不锈钢等,这些材料经过特殊的热处理,使得轴承具有更好的硬度和耐用性。

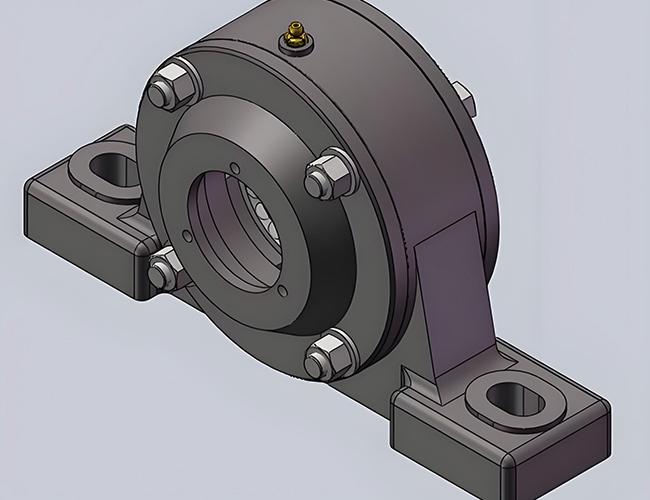

是轴承零件的加工。轴承的主要部件包括内圈、外圈、滚动体和保持架。制作过程中,内外圈的加工精度要求非常高,需要使用数控车床、磨床等精密设备进行加工,以确保其圆度、尺寸和表面光洁度符合标准。滚动体的加工则通常采用滚动工艺,这可以提高其表面的硬度和耐磨性。保持架的制作则更注重结构设计,确保其在工作时能够稳定地保持滚动体的位置。

在加工完成后,轴承还需要进行热处理。热处理过程是通过加热和冷却来改变轴承材料的组织结构,提升其硬度和耐磨性。通常,轴承的内外圈经过高频淬火处理,确保其表面硬度足够,而滚动体则通过渗碳或高频淬火处理,提高其使用寿命。

轴承还需进行装配和测试。在装配过程中,所有部件按照精确的工艺要求组合成完整的轴承,测试环节则通过对轴承的转动精度、噪音和寿命进行检测,确保产品达到高标准。

通过上述工艺,制作出来的轴承具有较高的性能,能够广泛应用于汽车、工业设备、航空航天等领域。

源头厂家批发各类自动化配件,低至1000元/台,低价高效好评率98%

相似问题

猜你感兴趣

上一条:单项轴承尺寸,单向轴承参表

下一条:大熊轴承,dak轴承

全国工厂直销、发货

导航栏目